工作时间:

联系人:张经理

联系电话:18118113133

发布日期:2019/11/30 11:04:03 访问次数:533

碳纤维(CF)增强复合材料(CFRP)具有轻质高强等特性[1–2],已逐步应用于航空、汽车和轨道交通等行业,且由覆盖件逐渐应用于主承力构件中[3]。然而,CFRP结构常出现脆性破坏,主要表现为纤维断裂、分层和脱粘等现象[4–5]。在高速公路及桥梁防护栏等安全防护设施中,汽车与防护栏的碰撞实际是汽车与护栏上金属管的径向碰撞[6–7],然而传统金属已不能满足如今高速碰撞的吸能性要求,而轻质高强的CFRP因其脆性破坏也不能进行直接替代,因此,国内外学者通过金属与CFRP的混合形式来提高结构的径向压缩性能[8–10]。

目前,很多学者对复合材料与金属及其它材料的混合形式展开了研究,其主要是通过两种材料混合使得复合材料以一种稳定、可控的方式产生变形,从而提升结构的能量吸收能力[11]。Yan Libo等[12]研究了聚氨酯泡沫填充亚麻织物复合材料圆管的径向压溃性能,结果表明,与相同尺寸的亚麻织物圆管和聚氨酯泡沫圆管相比,聚氨酯泡沫填充亚麻织物复合材料圆管的径向压缩性能有所提高;而蔡学瑜等[13]研究了铝蜂窝填充CFRP圆管的径向压缩性能,同样发现,与CFRP圆管和铝蜂窝圆管相比,铝蜂窝填充CFRP圆管的总吸能和比吸能均有提高,并且破坏模式也较为稳定;陈光伟等[14]研究了内衬聚偏氟乙烯热塑层的纤维缠绕复合材料管的径向压缩性能,结果表明,纤维缠绕角度、层厚度及碳/

玻纤维混杂比均是影响其径向压缩性能的重要因素;Song Hongwei等[15]、H. C. Kim等[11]分别对CFRP缠绕铝管(Al-CFRP)混合圆管和方管进行了轴向压缩的实验,研究表明,复合材料厚度以及铺层方式等对轴向压缩性能都有较大影响。作为防护以及管道使用时需考虑径向压缩下管件的吸能与承载能力,在这方面对于Al-CFRP混合圆管的研究较少。上海工程技术大学等采用实验和仿真相结合的方法,通过准静态径向压缩实验,分别对纯Al管、纯CFRP管以及Al-CFRP复合管破坏模式进行了研究,并进一步结合仿真和实验结果分别研究了Al-CFRP复合管内衬Al管和外层CFRP管的失效机理。

Al管:AA6063T6,东莞市广美铝业有限公司;

CF:T700–12K,日本东丽株式会社;

环氧树脂(EP):BAC172,浙江百合航太复合材料有限公司。

通过湿法缠绕工艺,将预浸过EP树脂的CF丝束缠绕在芯模上,然后将缠绕好的CFRP管脱模并用真空袋密封好,最后放置于烘箱中固化成型,制得CFRP管。

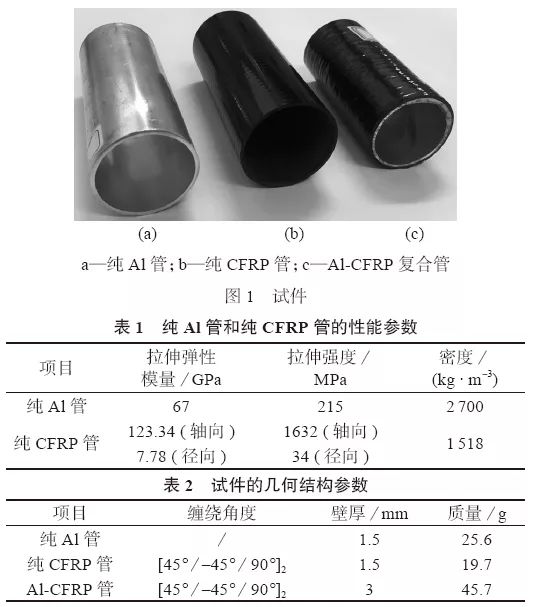

Al-CFRP复合管由纯Al管外层缠绕CFRP组成,纯Al管的外径与纯CFRP管的内径相同,其中纯Al管内径为35.5 mm,壁厚为1.5 mm,样件长度为60 mm,而纯CFRP管内径为38.5 mm,铺层数为6层,根据现有缠绕机特点,本次实验设计的CF缠绕角度为[45°/–45°/90°]2,纯Al管、纯CFRP管和Al-CFRP复合管的结构如图1所示,纯Al管和纯CFRP管的性能参数列于表1,详细几何结构参数列于表2。

在进行Al-CFRP复合管样件制作时,为增加Al管外表面的粗糙度,提高Al管外表面与CFRP层的界面粘接强度,在进行复合管缠绕之前,首先需要使用砂纸将Al管的外表面进行打磨抛光处理;然后将打磨后的Al管浸泡在丙酮中进行清洗,去除表面杂物。通过湿法缠绕工艺将CFRP丝束缠绕在清洗后的Al管上,其中0°为沿管的轴向方向。最后将缠绕好的复合管用真空袋密封好放置于烘箱中固化成型。以预浸料中过量的树脂作为胶粘剂,实现CFRP和Al管之间的粘结,制得复合管。

采用实验和仿真相结合的方法,分别对纯Al管、纯CFRP管以及Al-CFRP复合管进行了准静态径向压缩实验,研究了其在径向压缩作用下的破坏模式和性能。实验结果表明,Al-CFRP复合管承载具有稳定的破坏模式且明显改善了纯Al管和纯CFRP管的径向压缩性能,相比纯CFRP管,其峰值载荷、总吸能和比吸能分别提高了77.4%,223.5%以及39.6%。进一步通过仿真分析并结合实验结果,分别研究了Al-CFRP复合管的内衬Al管和外层CFRP管在径向压缩过程中的应力、应变变化,更好地解释了Al-CFRP复合管在径向压缩时的破坏机理,发现由于Al管和CFRP管的相互抑制作用,使得Al管并未发生侧壁断裂且改善了CFRP管的纤维断裂和分层现象,整个径向压缩过程更为稳定。因此,Al-CFRP复合管可以有效地提高传统金属和复合材料管的径向压缩稳定性和吸能性并实现了轻量化。

%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%